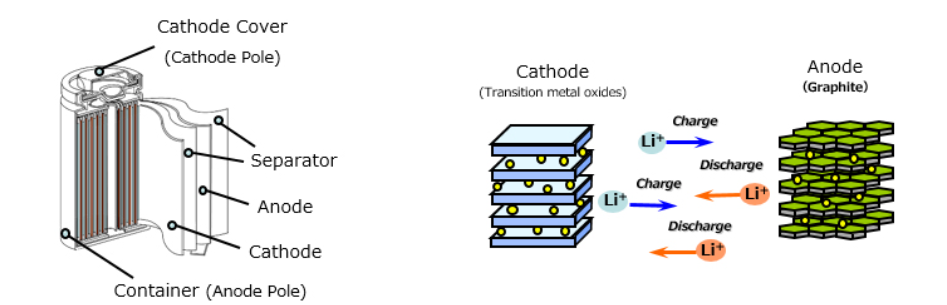

양극활물질은 2차 전지(리튬이온 배터리)에서 핵심 역할을 하는 소재입니다. 양극 소재가 어떤 소재로 사용되느냐에 따라 용량 및 수명 등 2차 전지의 주요 성능에 영향을 미치게 됩니다. 그럼 이 양극활 물질은 어떻게 만들어질까요?

양극활물질의 주요 소재

양극재를 만드는 소재부터 먼저 알고 있어야 공정을 이해하기가 쉽습니다. 리튬이온 배터리의 경우 리튬이온의 화학 에너지를 기본으로 하기 때문에 리튬이 사용됩니다. 그래서 첫 번째로 탄산리튬 또는 수산화리튬이 주요 리튬 소재로 사용됩니다. 그리고 리튬이온을 저장하도록 메탈을 사용하게 되는데 지금 사용하는 주요 소재는 니켈, 코발트, 망간입니다. 니켈과 코발트, 망간의 비율에 따라 주요 성능이 좌지우지되며 성능을 높이기 위해 추가 첨가제가 사용되기도 합니다.

1. 리튬 : 수산화리튬 or 탄산리튬

2. 메탈 전구체 : 니켈망간코발트수산화물

3. 첨가제

양극재의 주요 공정

일반적인 양극재의 생산 공정은 원재료를 아래와 같은 순서로 생산이 진행됩니다. 탈철의 경우 이물을 제거하는 중요한 역할을 하기 때문에 생산 공정 초반 또는 중간에 추가할 수 있습니다.

1. 혼합 2. 소성 3. 분쇄 4. 탈철 5. 포장

혼합

양극활 물질은 전구체와 리튬이 합성된 소재입니다. 그렇기에 합성을 효율적으로 진행하기 위해서 전구체와 리튬 소재를 적절하게 혼합을 하게 됩니다. 반응성을 높이기 위해 혼합이 적절히 되어야 하는 것이 중요하다는 것을 알 수 있습니다. 결국 혼합 시간을 증가시키는 것과 혼합 방법이 중요하다는 것을 의미합니다. 혼합을 효과적으로 진행하기 위해 혼합 설비 내 날을 다양하게 사용하고 있습니다. Shovel blade 또는 Chopper 등 업체별로 다양한 혼합 방법을 사용하고 있습니다.

여기서 또 중요한 것이 있습니다. 혼합 시간을 마냥 늘리면 좋을 것이라고 생각하지만 단점이 있습니다. 혼합 시간의 증가는 생산 시간의 증가를 의미하고 그만큼 리드타임이 증가하게 됩니다. 그리고 혼합 시간을 늘리게 되면 수분 노출의 위험성이 증가하게 됩니다. 리튬이온의 배터리는 비수계 배터리이기 때문에 수분의 양을 최소화해야 합니다.

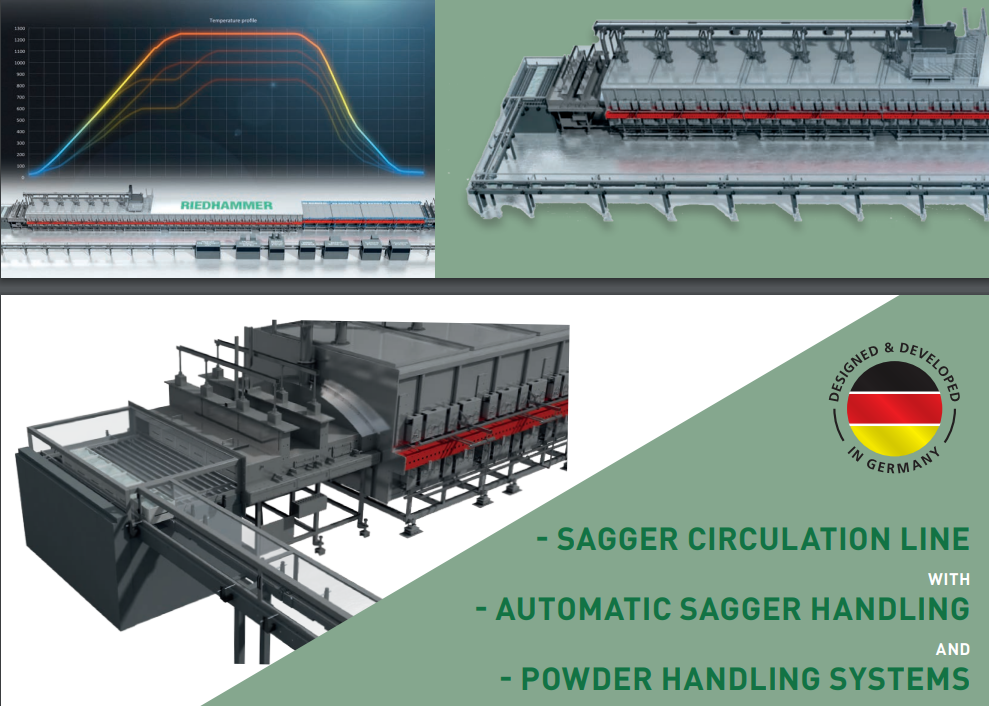

소성

양극재 공정의 핵심 공정이라고 보시면 됩니다. 앞 공정에서 혼합된 리튬과 전구체가 균일하게 혼합된 후 반응을 시키는 공정입니다. 반응시키는 온도에 따라 제품이 성장하는 정도가 달라집니다. 몇 도의 온도로 얼마의 시간 동안 소성을 진행하느냐에 따라 제품의 크기와 진정한 양극재가 되느냐가 정해집니다. 소성 시간이나 온도가 부족해 반응이 덜 진행되는 경우 반응을 끝내지 못한 Li소재와 전구체가 남게 됩니다. 이렇게 반응하지 못한 소재가 많을수록 제품의 성능이 낮아지기 떄문에 반응을 최적으로 이끌어내야합니다. 소성시간이 너무 길거나 높게 되면 반응이 격렬하게 일어나 제품의 비대하게 성장하게 됩니다. 예상보다 크게 성장할 경우 밀도가 원하는 만큼 나오지 않아 원하는 만큼의 양극재를 정해진 공간에 넣기가 어려워지게 됩니다. 그래서 소성 시간과 온도를 적정 수준을 찾는 것이 중요합니다. 그래서 제품의 성능에 가장 큰 영향을 미치는 공정은 바로 소성 공정이라고 할 수 있습니다.

분쇄

제품을 원하는 크기로 만드는 공정입니다. 제품의 크기에 따라 Li 이온이 얼마나 쉽게 이동할 수 있는지도 달라질 수 있고 크기 차이에 따라 밀도도 차이가 나게 됩니다. 고객에서 원하는 사양이 모두 다르기 때문에 그 사양에 맞게 크기를 만드는 공정입니다. 분쇄 공정은 정말 많이 있는데 첫 번째로 ACM 방식을 알려드리겠습니다. 양극재 회사에서 가장 많이 사용하고 있는 Milling 방식이라고 보시면 됩니다. 분쇄기와 분류가 함께 이루어지는데 공기의 주입하여 다음 공정으로 이동시키게 되는데 분쇄기를 통해 원하는 크기로 입자가 만들어진 제품이 분류기를 통해 걸러져 다음 공정으로 이동하게 되는 방식입니다. 그다음으로는 Zet mill입니다. Zet mill은 강한 Air를 불어 입자들끼리 부딪히게 만들어 원하는 크기를 만들어냅니다. 그리고 원하는 크기만 다음 공정으로 배출될 수 있도록 Air의 강도를 조절하게 되어 그다음 공정에는 원하는 크기로 제품이 만들어진 입자들을 넘어갈 수 있게 합니다.

탈철

양극재 공정에서 사용되는 탈철은 구멍이 매우 작은 망으로 구성된 스크린 공정과 자석에 달라붙는 이물을 제거하는 자석 공정으로 나뉩니다.

스크린을 이용한 탈철 공정을 첫 번째로 말씀드리겠습니다. 스크린의 내경은 양극재 제품의 사양에 따라 결정됩니다. 제품의 사이즈가 일반적으로 3~20um 정도이기 때문에 그 크기에 맞는 스크린으로 결정해 제품보다 큰 입자들을 걸러내는 것입니다. Mesh의 사이즈는 실질적으로 270~500 mesh 등 다양하게 사용됩니다. 제품 사이즈에 비해 내경 사이즈가 크다고 이상하게 생각하실 수 있으나 제품이 하나하나 입자들이 순서대로 맞게 들어가는 것이 아니기 때문에 생산 효율을 위해서 제품의 크기보다 더 큰 사이즈의 스크린을 사용합니다.

그리고 자석을 이용한 탈철 공정입니다. 주로 전류를 흘려 자력이 생기는 전자석을 주로 활용하고 있습니다. 자석의 효과성을 높이기 위해서 가능한 자석에 제품이 닿는 면을 넓히는 것이 중요합니다. 그래야 생산 효율성도 높이면서 제품에 숨어있는 자성이물을 제거할 수 있기 때문입니다. 그래서 자석의 모양과 구조, 단 수, 각도 등이 중요한 요소로 작용하게 되어 전자석 업체들의 기술 개발이 이어지고 있습니다. 아래 사진의 여러 층으로 구분된 가운데 부분으로 제품이 통과하게 됩니다. 양쪽에는 코일로 감싸져 있는데 전력을 사용하게 되면 자력이 활성화됩니다.

'Battery Industry > Knowledge(관련 지식)' 카테고리의 다른 글

| RE100의 의미과 참여 기업의 현황(대응방안 포함) (0) | 2022.10.25 |

|---|---|

| 차세대 2차 전지의 종류(리튬황, 소듐, 바나듐, 전고체 전지)와 특징 (0) | 2022.10.20 |

| 2차 전지(리튬 이온 전지)의 구조와 핵심 재료 (0) | 2022.10.19 |

| 2차 전지 소재의 기업 현황 - 주요 고객 현황 포함 (0) | 2022.10.11 |

댓글